智控全链·质领未来|力诺药包模制瓶工艺的质量革新与智能实践

发布时间:2025-04-24 18:00分类: 财经 浏览:163评论:0

作为玻璃新材料高新技术企业,力诺药包专注于医药包装尤其是药用玻璃包材的研发与应用,通过智能化、精细化的生产工艺与严格的质量控制体系,持续提升模制瓶产品的稳定性和收率。以下从模制瓶各生产环节出发,解析力诺药包在质量控制中的核心优势:

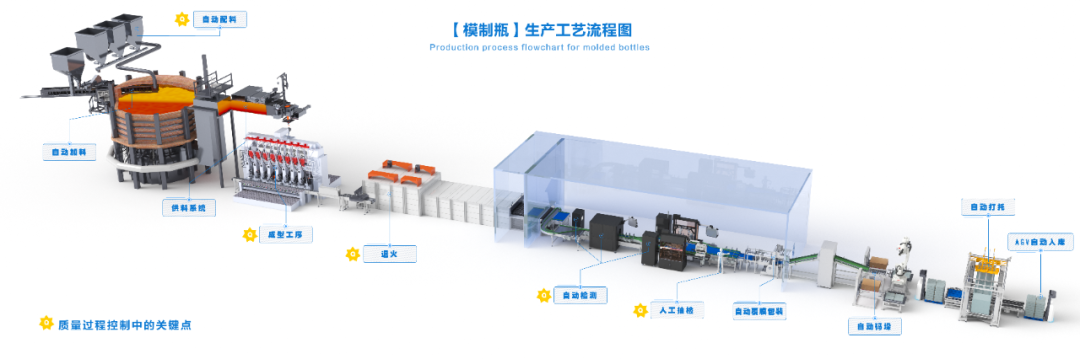

力诺药包模制瓶生产工艺流程图

源头把控:自动配料系统的精准控制

采用配料自动控制系统,配合料均匀度达100%,从源头减少因配合料不均导致的玻璃缺陷。

自动配料系统全程密闭输送,确保原料精准称量,清洁无污染。

RGV料罐自动运输避免配合料分层与水分流失,为后续工艺稳定提供保障。

窑炉控制:数字孪生赋能,提升玻璃液品质

采用APC窑炉先进控制系统,结合数字孪生技术,实时模拟并优化窑炉运行,达到精准的过程控制,有效稳定玻璃液面及温度,降低气泡、条纹、结石等熔化缺陷,减少料液不均匀导致的底厚、壁厚不均等成型缺陷,有效降低线热膨胀系数,耐水性、耐碱性、耐酸性等更稳定,微观结构更加紧密,铝元素等更不易迁移。

成型革新:速度与稳定性的双重突破

成型环节引入先进技术,提升了单机转速,缩短了玻璃瓶在模具中的停留时间,减少因冷却不均导致的变形或裂纹。同时,通过模具涂油时间与涂油量的动态优化,显著降低脏瓶缺陷,产品稳定性较行业平均水平大幅提升。

退火工艺:标准化温控消除内应力

退火工序采用先进的全自动温控系统,退火工艺更加稳定,有效消除模制瓶热应力,确保高质量的物理性能。

智能检测:AI赋能,缺陷零容忍

通过智能程序实现100%在线智能检测,自动识别瓶口、瓶身、瓶底缺陷,分类标记并反馈至生产线,实时调整设备参数消除缺陷。

配合人工抽检,最大限度确保产品质量符合客户要求。

物流自动化:全自动包装入库

在包装与物流阶段,力诺药包构建全流程自动化体系:自动覆膜包装线确保瓶身清洁度,码垛机器人实现精准堆叠,AGV小车完成无人化搬运入库,大大减少人工搬运导致的碰撞或污染风险。

智能制造驱动质量提升,精益生产创造更大价值。力诺药包模制瓶生产工艺构建了全链条严格质量控制闭环,通过全流程智能化升级与精益管理,大大降低模制瓶缺陷,满足广大制剂企业的严格要求。

文字编辑 | 齐金龙

图片来源 | 李佳锴