数字化转型八年,相信坚持的力量

发布时间:2024-10-18 11:31分类: 无 浏览:225评论:0

这些数字的背后源自佛吉亚中国8年来不懈的坚持。2016年起,佛吉亚中国踏上了数字化转型的征程,从高处布局,由点及面,积极部署与工厂实际业务相结合的数字化管理工具。

如今,越来越多的工厂已经成功符合佛吉亚中国Model Plant 1.0、Model Plant X.0和“Lighthouse”工厂三个阶段的智能工厂标准,推动制造业高端化、智能化、绿色化发展。

走进佛吉亚中国数字化转型的第八年!

Model Plant 1.0通过融合精益制造体系与数字化方案,标准化制造流程,以实现工厂基本的数字化运营。今年,佛吉亚中国已部署10家Model Plant 1.0工厂。佛吉亚中国区已有57%的工厂完成Model Plant 1.0标准方案的部署,剩余工厂也计划在2025年内完成部署。

数字化模范工厂分享:

佛吉亚绿动智行成都工厂

今年上半年,佛吉亚绿动智行成都工厂全面开展了集团标准Model Plant 1.0工具的部署(生产管理控制系统DMC、车间日常运营管理工具MLEAN、数字化生产看板拉动系统NEO和生产排程工具Preactor的应用)。工厂结合实际运营状况,集结专家团队、管理团队、使用团队,对数字化工具的应用进行前期预研与评估工作,并制定日常的应用管理规划,通过持续的反馈调整,实现数字化工具顺利推广并有效落地,产线覆盖率到达90%。

不仅如此,佛吉亚绿动智行成都工厂还自研开发出DT COCKPIT、智能化无人仓库以及发货防错系统等一系列数字化项目,进一步提升了工厂的数字化水平。

通过数字化工具的部署,佛吉亚绿动智行成都工厂成功实现:

从传统纸质化运营向无纸化的转变,推动高效运营管理和碳中和的实现。

简化不必要的工作流程,并确保追溯性。

信息传递及时、准确、完整且真实,进一步提高生产效率和决策效率

在今年上半年,FORVIA佛瑞亚集团举办了“佛瑞亚最佳工厂”评选,在全球多个工厂中,佛吉亚中国绿动智行成都工厂脱颖而出,在数字化关键绩效指标评分中,摘得了“数字化模范工厂奖”。

佛吉亚绿动智行成都工厂正勾勒出未来数字化发展的行进蓝图,致力于全面实现工厂日常运营各个环节的数字化深度融合,通过手机、电脑等智能终端的即时连接,确保各类报警信息、提示通知能够实时送达。工作人员还可以便捷地查看工厂当前的运营状态、利用诊断功能分析问题,并依托决策支持系统做出精准判断。

在佛吉亚中国区的数字化转型中,Model Plant X.0阶段是该转型的重要里程碑。Model Plant X.0以Model Plant 1.0积累的大量数据为基础,实现历史数据的大数据分析和实时数据可视化,帮助驱动决策。到今年年底,佛吉亚中国计划在5家工厂部署Model Plant X.0工具和方案。

标杆工厂分享:

佛吉亚汽车座椅临港工厂

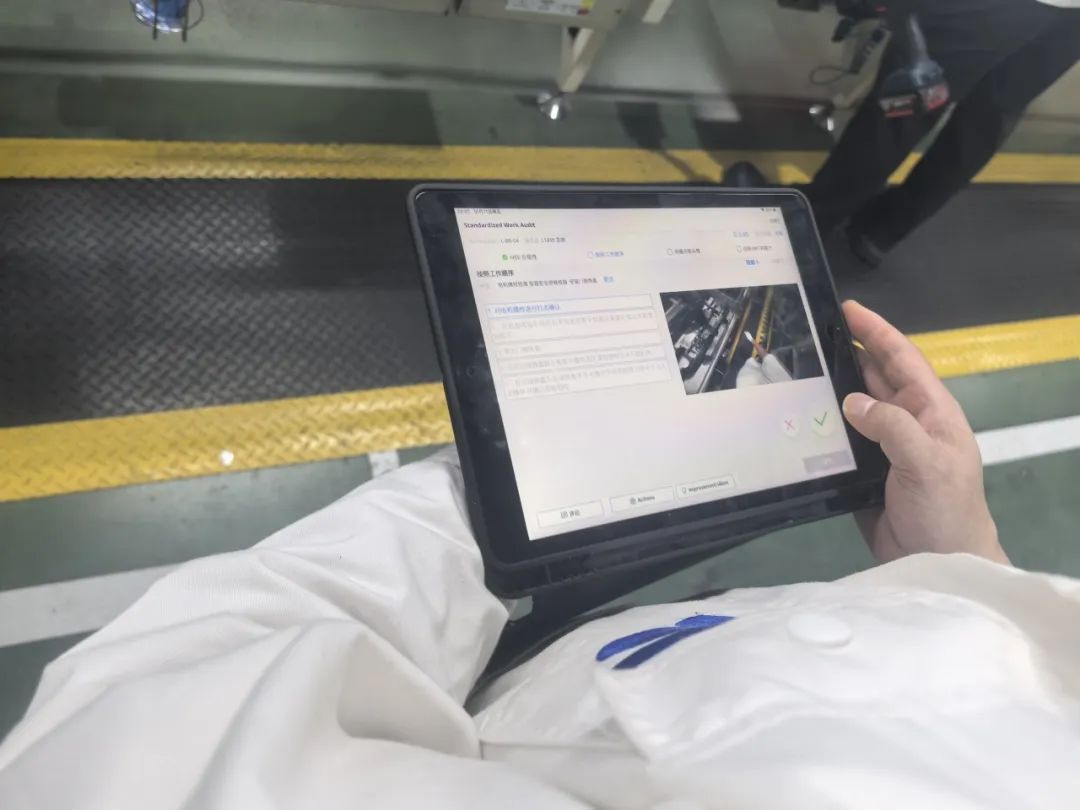

佛吉亚汽车座椅临港工厂从2020年建厂就开启了数字化转型的道路,投产之初就大批量地应用AGV,并在物流和生产端实施推广和落地了一系列标准化的数字化工具。今年上半年,工厂上线了10个数字化亮点项目,可以更轻松地可视每个班次、每个工位、每个员工的技能及历史信息,有效的支持现场管理及改进活动,便于各级审核现场执行,并实现实时生产监控、报废处理、NOEE数据自动采集及分析等。

通过数字化工具的部署,佛吉亚汽车座椅临港工厂成功实现:

收集大量生产数据,通过数据分析和挖掘,帮助优化生产过程,提高生产效率和产品质量。

产线异常时可以更快地做出反应,同时历史记录随时可查,方便追溯并针对相关数据做出分析。

部分系统支持自动生成柏拉图,有效提高工作效率。

今年,佛吉亚汽车座椅临港工厂凭借对持续改进和卓越运营的不断追求,在运营的各个方面表现突出,在2024上半年的“佛瑞亚最佳工厂”评选中,摘得了“数字化模范工厂奖”和“最佳绩效表现奖”。

目前,佛吉亚汽车座椅临港工厂已跨部门组建了一支数字化团队,将持续挖掘集团标准数字化工具在工厂端,尤其是在生产现场的应用落地,并持续改善使用效果,确保工厂充分吸收并利用好相关工具。同时,工厂将结合目前集团提供的大数据平台、开发工具等,对目前各条线的工作流程进行回顾,向更高效、更智能的方向发展。

一直以来,佛吉亚中国对于数字化的未来都有着清晰而坚定的目标,将一家又一家工厂塑造为“未来工厂”的典范,而“Lighthouse”工厂就是为了进入最后全面数字化阶段,对前两个阶段没有覆盖到的业务领域补齐数字化短板,同时持续探索和引入更多的数字化创新方案。2023年,佛吉亚中国就诞生了第一家“Lighthouse”工厂——佛吉亚歌乐汽车电子丰城超级工厂,实现了智能化、数字化、自动化的集成和综合运用。工厂从2023年11月份正式量产以来,生产效率提升19%。预计到2026年底,工厂将实现生产效率提升50%。

今年,佛吉亚汽车座椅无锡工厂被集团确定为该事业部亚太区的第一家“Lighthouse”工厂,通过高度自动化的数字化方式,推动工厂实现可持续竞争力。同时,工厂通过掌握数据以支持决策,增强人们建立环保型数字生态系统的能力,从而能够实现监控、跟踪、预测和改进绩效的愿景。通过多轮的讨论和梳理,工厂确立了一系列提升企业数字化水平的高效和先进技术方案,并计划在未来两年内通过集团、佛吉亚中国和工厂的努力,打造出汽车座椅事业部的第一个“Lighthouse”工厂。

此外,FORVIA佛瑞亚宣布将在上海临港新片区设立汽车内饰新工厂,这座工厂也将成为佛吉亚汽车内饰事业部在2025年“Lighthouse”工厂的发展重点,将设计整套生产物流信息流自动化方案。该方案核心由佛吉亚数字化生产看板拉动系统NEO驱动,对接FCS系统,并在集成仓储系统WMS的管理下,利用一系列自动化解决方案,通过物流端系统和硬件结合的形式,实现原材料入库,WIP转运,到成品发运的信息流自动化,将进一步提升库存利用率和生产效率。

未来还有更多的八年,

佛吉亚中国也正从细处落子,

下好“数字化转型”这盘大棋,

让智造成为“腾飞之翼”。

中国汽车市场正处于不断整合,从量变到质变的过程中,为了更有效地以效率为引擎,驱动竞争力的飞跃,佛吉亚中国于2024年年初发起了“鲲鹏项目”,确定了6项工作流。“鲲鹏项目”的目标是:在2028年前,每个工作流实现50bp的运营收入(OI)提升,并制定了明确的实施和跟进路线图。其中,自动化效率提升方面实现了显著的加速效果,极大地提升了工厂的生产效率。

随着FORVIA佛瑞亚集团的成立,佛吉亚也在加速与海拉之间在数字化转型道路上的交流与合作。近期,在佛吉亚中国区数字化转型负责人张世海的带领下,佛吉亚与海拉数字化转型团队的成员们、佛瑞亚大学以及全球信息技术GIT中国区团队开展了为期一天的数字化转型研讨会,分享双方在数字化转型方面的努力及成果,并通过佛瑞亚大学这一平台,建立起知识共享的渠道,让所有员工都可以参与到集团的数字化转型浪潮中。

不断变化的市场需求为我们在运营方面表现提出了更高的要求。通过数字化工具的推广与落地,引进大数据人才,传播大数据文化等方式,佛吉亚中国的数字化转型取得了长足的进步与发展。未来,我们将以人工智能和生成式AI为发展方向,进一步提升佛吉亚的数字化竞争力,推行一系列提升生产效率的好项目,让佛吉亚的每一家工厂都可以实现自动化、智能化,在高质量发展的道路上实现‘加速度’。

佛吉亚中国区数字化转型负责人

张世海

相信坚持的力量,

佛吉亚中国将继续

紧随数字化转型的澎湃浪潮,

稳步迈向三个转型阶段的全面完成,

打造未来竞争力,同风而起!

- 排行

-

- 1携手华为,共创金融新纪元 —— 赢时胜亮相2024华为全联接大会,共绘金融科技生态蓝图

- 2朗新集团、蚂蚁链完成首单新能源RWA,助储充产业提“智”增效

- 3理论深度分析Autosar CAN 时间同步

- 4万字长文,建议收藏——当要求功能安全时,我们在要求什么?

- 5最新解读 | 2024年山东卷高考生物试题浅析

- 62024年河南商丘市虞城县教育人才服务中心人才引进15人公告

- 7China-Serbia Youth International Cultural Exchange Program Ends!

- 8满心热爱,奔赴星辰!英华2024-2025学年开学典礼圆满举行

- 9聚焦三大核心能力培养,这家企业是怎么做好新员工培训的?