案例丨热浪中的变形之谜:用PERA SIM Mechanical揭秘PCB热翘曲

发布时间:2025-02-11 04:45分类: 无 浏览:420评论:0

让仿真变成生产力

让仿真变成生产力

安世亚太工程师

欧维均

1.摘要

本文基于PERA SIM Mechanical结构仿真软件建立了电路板稳态热-固耦合仿真过程。从导入几何模型开始,到划分高阶四面体网格、赋予不同器件不同的材料参数,施加边界条件和载荷来模拟电路板由于自身器件发热而引起的翘曲问题,以及设置热仿真分析参数、进行热分析并把结果传递给静力学仿真,最终得到了温度分布结果和最终PCB电路板的热翘曲变形结果,实现了电路板稳态热-固耦合仿真。本文的工作对电子元器件的布局及产品工作状态的翘曲预测具有一定的指导意义。

关键词:稳态热-固耦合分析;翘曲;温度

点击下方视频,查看精彩案例演示

2.引言

电路板起到支撑和连接电子元器件作用,已被广泛应用于各行业的电子产品中。电路板是设计内容的物理载体,所有设计意图的最终实现就是通过电路板来表现的。对于部分载流能力不大的电路板而言,通过CAE来分析其发热与翘曲并没有太大的意义,利用工程经验就足以解决绝大部分问题。然而,随着消费类电子产品功能的不断提升,对电路板载流能力的要求越来越高,电路板的热管理问题以及由于热而引起的电路板翘曲和焊点失效等问题日益突出。基于热-固耦合分析电路板发热过程,不仅能够精确预测由于发热而引起的温度分布,而且可以研究温度稳定后电路板的翘曲变形。

本文基于PERA SIM Mechanical结构仿真软件建立了电路板稳态热-固耦合仿真过程。从导入几何模型开始,到划分高阶四面体网格、赋予不同器件不同的材料参数,施加边界条件和载荷来模拟电路板由于自身器件发热而引起的翘曲问题,以及设置热仿真分析参数、进行热分析并把结果传递给静力学仿真,最终得到了温度分布结果和最终电路板的热翘曲变形结果,实现了电路板稳态热-固耦合仿真。

3.有限元模型的建立

3.1 模型建立及简化

本文研究对象为电路板,根据分析目的,对电路板模型进行了简化,包括去除不必要的圆角、倒角,删除与分析相关性较低的零部件。为了保证计算精度,整个模型采用实体单元进行模拟。

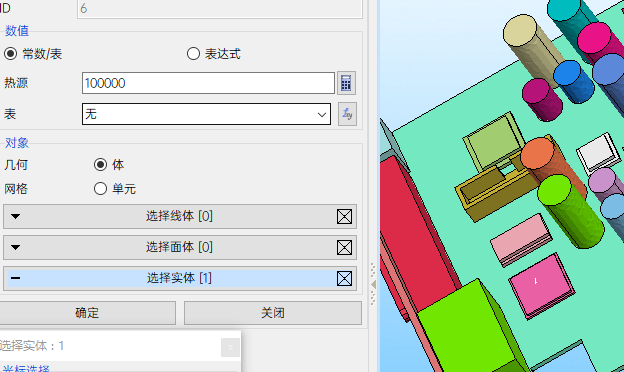

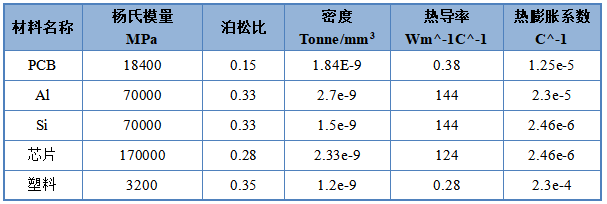

分析的整体几何模型如图1所示:

图1 电路板稳态热-固耦合分析的几何模型

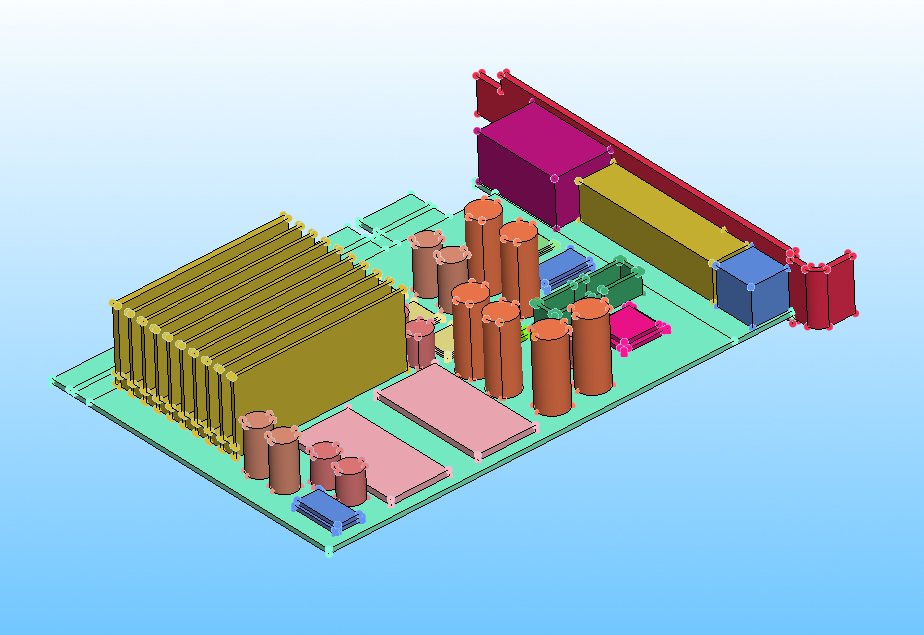

3.2 网格划分

网格划分以基本保持模型原有的几何形状作为前提,为了保持网格划分后与几何的贴体性,同时结合几何的基本形状,本文采用高阶四面体网格。使用平均2mm网格、最大4mm网格进行整体网格划分,共生成85921个高阶四面体网格,共计165799个节点,生成的网格模型如下:

图2 电路板热-固耦合仿真网格

3.3 材料定义

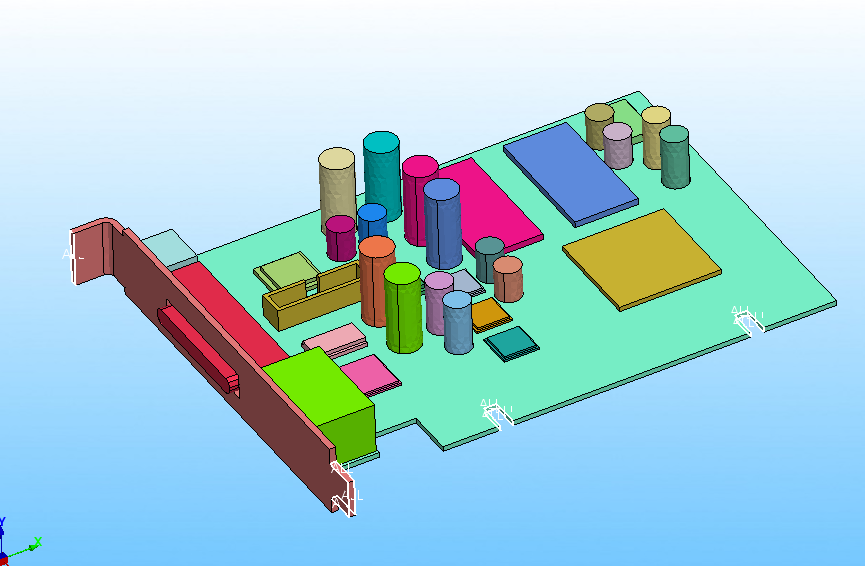

本文利用热-固耦合分析来研究PCB板的受热翘曲问题,需要先计算PCB板的温度分布,然后再基于温度分布来求解PCB板的热翘曲。默认所有焊接在电路板上的器件与电路板之间的接触关系均为绑定接触,材料本构均为线弹性,对应的材料参数如下表1所示。

表1 电路板稳态热-固仿真分析涉及的材料参数

3.4 截面定义

采用实体单元。

3.5 边界条件

模型的边界条件为侧面与电路板安装孔的固定,具体位置如图3所示。

图3 电路板固定支撑的位置

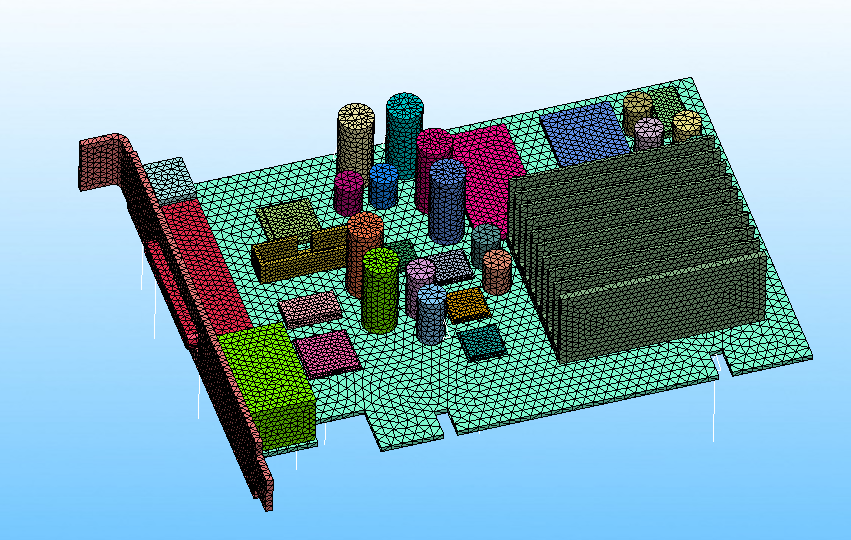

3.6 热源施加

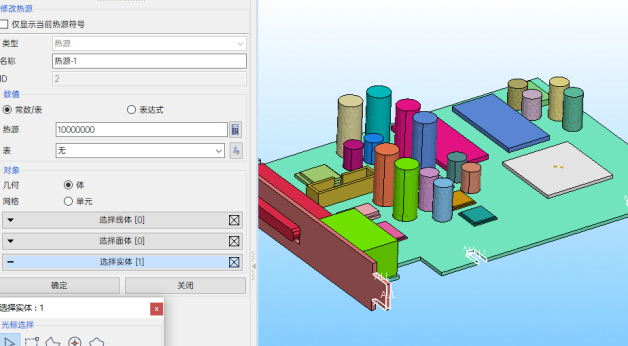

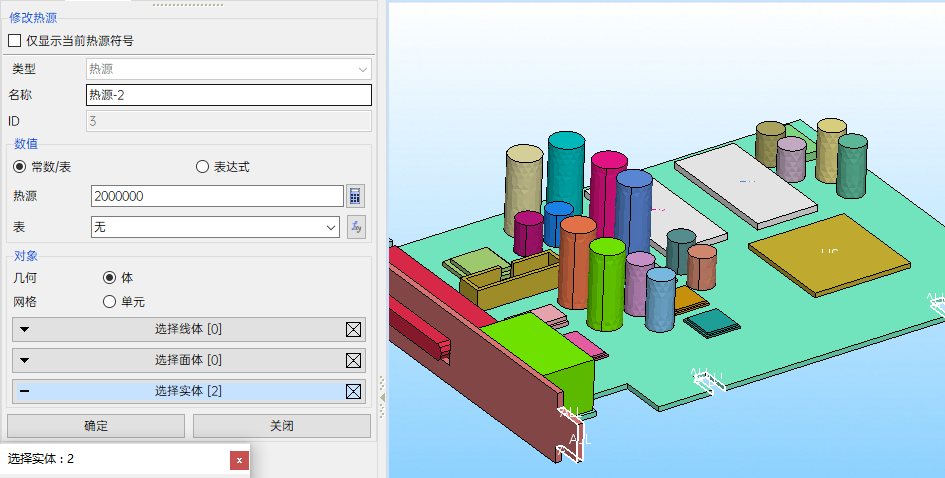

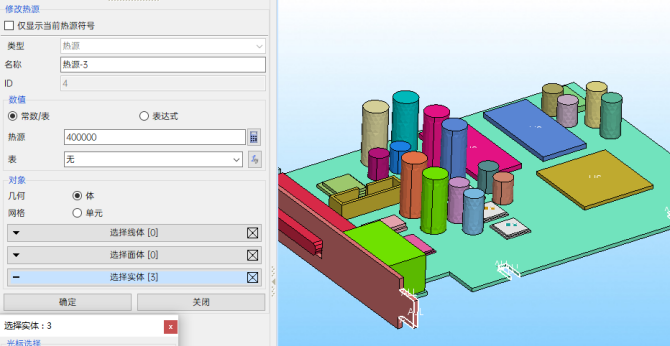

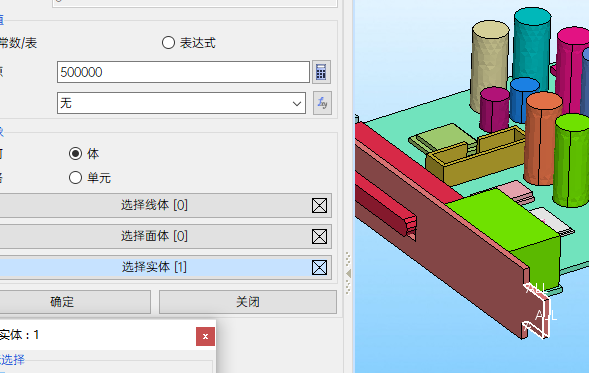

根据电路板及其器件的工况,共涉及5个热源,具体的热源大小与位置如图4所示:

|

|

热源1 | 热源2 |

|

|

热源3 | 热源4 |

| |

热源5 |

图4 电路板热源施加图

3.7 对流换热边界施加

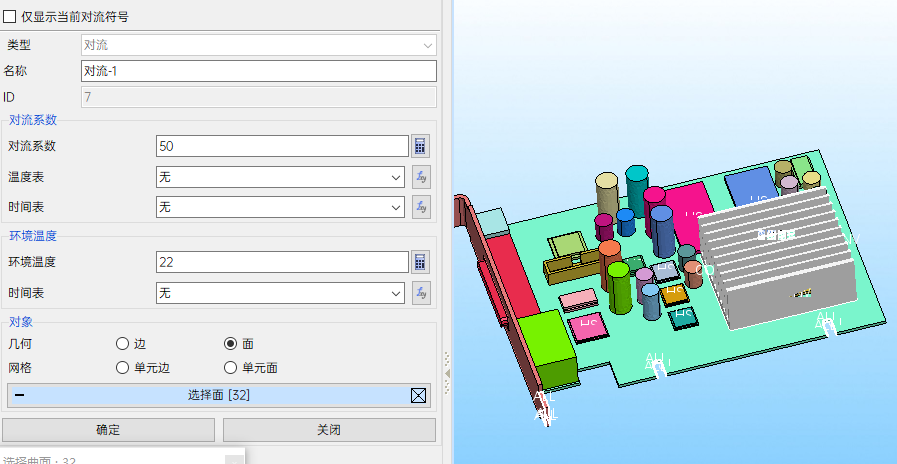

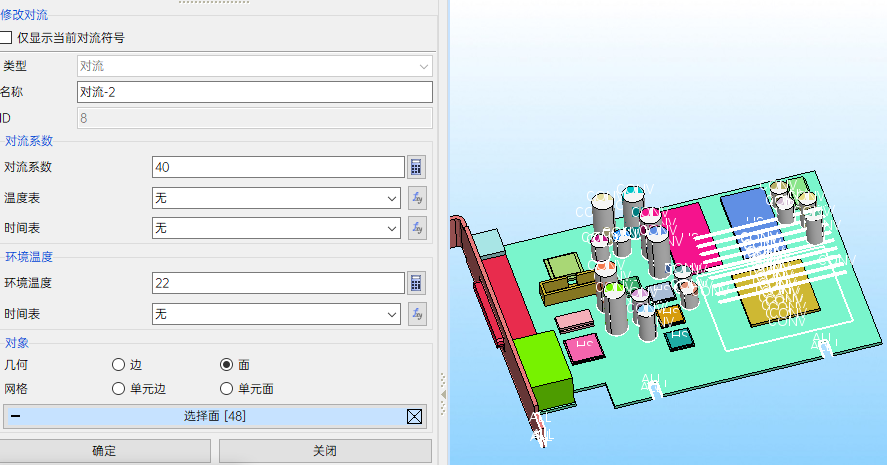

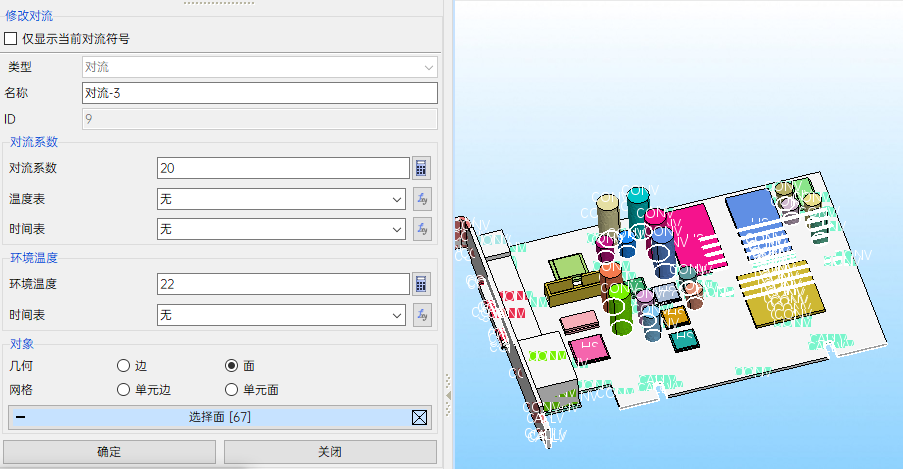

根据电路板及其器件的工况,一共涉及3个对流换热边界,具体的对流换热条件与位置如下图5所示:

对流换热1

对流换热2

对流换热3

图5 电路板对流换热条件施加图

4.计算结果分析

4.1 计算分析设置

1)在完成热源、固定约束条件以及对流条件的指定后,创建对应的稳态热仿真,配置稳态热仿真分析工况;

2)创建一个稳态热-固耦合仿真分析工况,以稳态热作为载荷条件,以固定约束条件作为约束工况。

4.2 稳态热-固耦合计算结果

完成稳态热-固耦合配置后,提交作业进行计算,在后处理模块加载并查看计算结果。

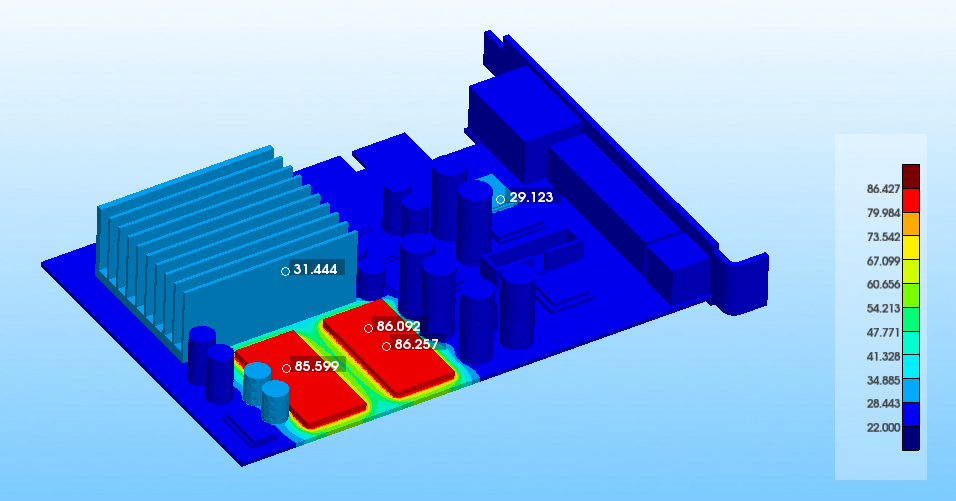

计算得到的电路板温度分布如图6所示,从图中可以看出,电路板在热源发热以及对应的对流换热条件下,稳定的最高温度为86℃。

图6 电路板温度分布云图

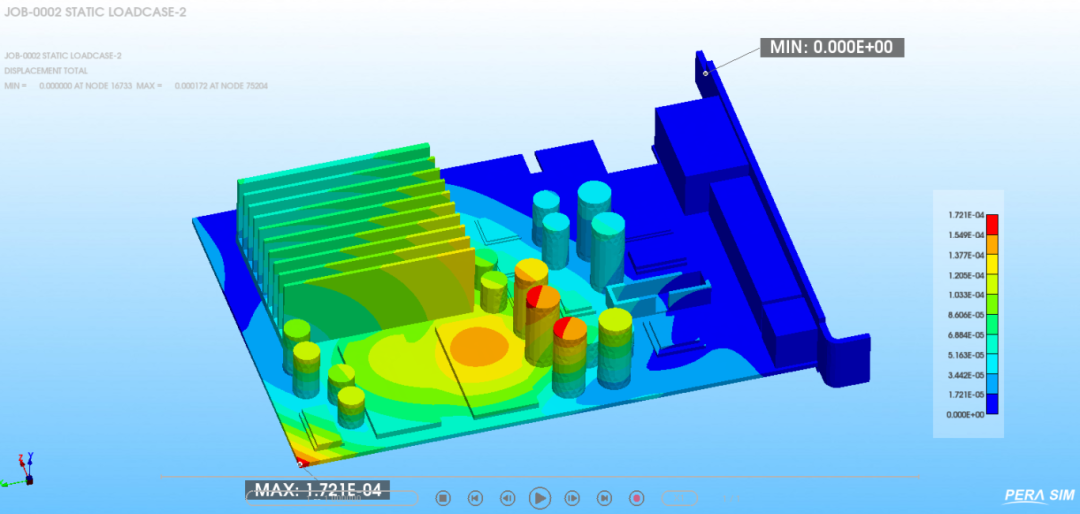

电路板受热后的结构翘曲变形(位移分布)如图7所示,升温引起的最大结构翘曲为1.72e-4 m。

图7 电路板受热后的结构翘曲

5.结论

本文用国产通用结构仿真软件PERA SIM Mechanical对电路板发热后引起的翘曲变形进行了热-固耦合分析,得到了电路板发热后的温度分布和电路板的翘曲变形。本文的工作可为电路板的结构设计提供一定的参考信息。

安世亚太具有业界完整的自主仿真技术体系,引领中国自主仿真技术发展。自主研发的PERA SIM通用仿真软件能够提供通用物理场(结构、热、流体、电磁、声学)及耦合场分析功能,以及能同时适用于结构、流体、电磁、声学等学科的通用前后处理器。

安世亚太视频号

基于PERA SIM Mechanical

股骨有限元分析

以上视频源自视频号

扫二维码关注,精彩不错过

延伸阅读

- 排行